Самый прочный: "Движок" проверил производителей ремней ГРМ для Гранты

Самый важный привод: проверяем на прочность ремни ГРМ для Granta. Часть 1

В тестовую лабораторию журнала «Движок» на сей раз попали ремни газораспределительного механизма (ГРМ). Мы закупили девять образцов ремней для популярной вазовской модели Granta в версии с 8-клапанным двигателем и подвергли их целому ряду испытаний, некоторые из которых на момент публикации этого материала все еще продолжались. В первой части — результаты тестов на прочность.

Многие считают, что ремень ГРМ был в автомобилях чуть ли не на заре истории автопрома, но это не так. До массового внедрения ремней ГРМ привод осуществлялся посредством системы шестеренок, в дальнейшем в большинстве моторов для передачи крутящего момента от коленчатого вала к распределительному служила цепь. Первой массовой конструкцией с цепным приводом ГРМ был двигатель мотоцикла AJS 350 1927 модельного года.

Первый опыт применения зубчатого ремня относится к середине 40-х годов ХХ века, и он никак не связан с автомобильной промышленностью. Ричард Кейс, инженер компании L. H. Gilmer Company из Филадельфии, предложил новый вид приводного ремня, который сочетал в себе достоинства и клинового ремня, и цепи. Преимущества передачи с помощью зубчатого ремня перед цепью заключаются в возможности достижения бóльших скоростей движения и снижении шума, кроме того, не требуется смазывание ремня. Достоинства в сравнении с клиновым ремнем — бóльшая гибкость, точность синхронизации.

Поскольку нерастяжимость корда критична для правильной работы синхронизирующих ременных передач, то для корда было решено использовать одножильную или многожильную стальную проволоку, покрытую слоем меди. Кроме того, Кейс заявил, что корд нужно располагать как можно ближе к плоскости основания зубьев: это обеспечит тихое и плавное вхождение в зацепление и не допустит повреждения зубьев. Зубья предлагалось делать из твердого и прочного вулканизированного каучука, а тыльную поверхность ремня — из более мягкого.

Ремень стали применять в приводах швейных машинок Singer A33 в 1946 году. В 1944 компания Гилмера была куплена крупнейшей из шинных компаний того времени — US Rubber Company Ltd., впоследствии известной под именем Uniroyal. Уже в 1949 году новинка предлагалась в каталогах для промышленности.

На автомобильном двигателе зубчатый ремень ГРМ появился впервые в 1955 году, когда американский автогонщик и конструктор спортивных автомобилей Билл Девин создал из серийного мотора Cadillac 8-цилиндровый V-образный мотор собственной конструкции. Одной из особенностей этого оппозитного двигателя был привод двух распределительных валов зубчатыми ремнями. В 1956 году на автомобиле с этим двигателем Девин выиграл чемпионат Sports Car Club of America.

Первой серийной машиной с ремнем в приводе ГРМ считается модель Glas 1004 1962 года, а в 1966-м Opel начал производство массовых моторов серии Slant Four с ремнем в приводе ГРМ. Поначалу данные детали не отличались долговечностью, однако в результате развития технологий современные ремни уже не уступают по этому параметру по-прежнему применяющимся в ряде двигателей цепям.

Проверяем на прочность следующие ремни ГРМ для Lada Granta:

CS20 (арт. 15750)

Страна производства: Россия

Цена: 857 рублей

«БРТ»

Страна производства: Россия

Цена: 657 рублей

Continental CT 1164

Страна производства: Германия

Цена: 974 рубля

Dayco 941072

Страна производства: Италия

Цена: 1277 рублей

Bosch 1987949691

Страна производства: Италия

Цена: 1545 рублей

Gates 5670XS

Страна производства: не указано

Цена: 1630 рублей

Trialli GB 8890

Страна производства: Китай

Цена: 815 рублей

Zommer Athlet 113

Страна производства: Китай

Цена: 456 рублей

Quartz QZ21905670XS11317

Страна производства: Китай

Цена: 328 рублей

Методика испытаний

Тесты ремней проводились в испытательной лаборатории НПО «Талис». Предыдущие подобные испытания мы проводили по довольно-таки старым ТУ 38.1051912-90 «Ремни зубчатые с параболическим профилем зубьев для двигателей автомобилей ВАЗ». В 2017-м был принят ГОСТ Р ИСО 12046-2017 «Ремни приводные синхронные для автомобилей». При проведении нынешнего теста будем руководствоваться требованиями обоих документов.

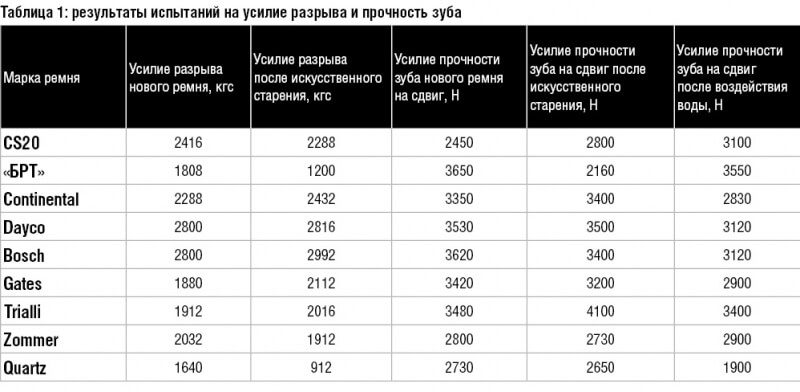

Для начала мы проверили прочность ремней при растяжении. По нормативу минимальная удельная прочность при разрыве ремня должна составлять не менее 8 кН/см на новом ремне и 7 кН/см — на состаренном. Зная, что ширина испытуемых ремней 17 мм, получаем, что минимальное усилие разрыва для новых ремней должно быть не менее 13 600 Н, а для искусственно состаренных — не менее 11 900 Н.

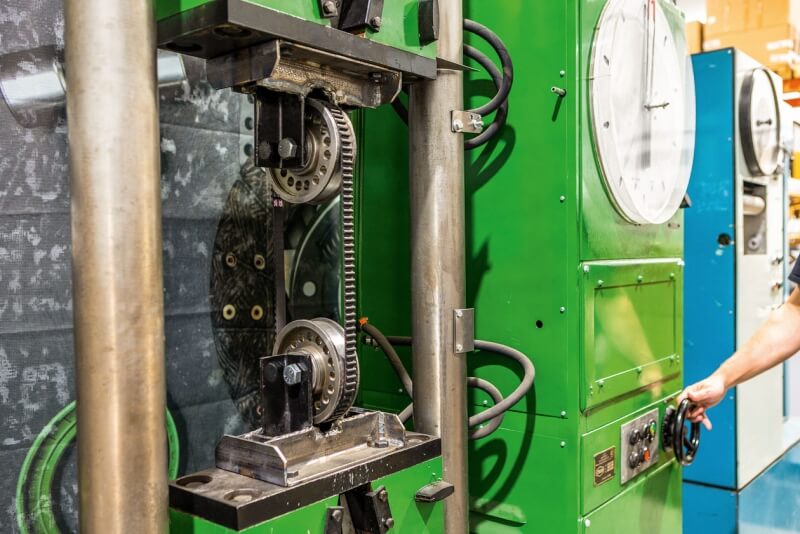

Ремни поочередно устанавливались зубьями наружу на гладкие цилиндрические шкивы и растягивались со скоростью 50 ± 15 мм/мин до разрыва на разрывной машине Р-20. После искусственного старения при проверке на растяжение по нижней кромке требований проходит ремень «БРТ», а ремень Quartz показал слишком низкое значение. Несомненными чемпионами по прочности корда являются ремни марок Dayco и Bosch.

Следующий тест — определение прочности зуба ремня на сдвиг. Данное испытание проводится с использованием специального приспособления, у которого есть зубчатый шкив с соответствующим испытуемому ремню профилем зуба. В приспособление заложена калибровочная пружина, которая прижимает ремень через металлическую пластину к зубчатому шкиву с требуемым усилием по «вазовскому» ТУ; для ремней шириной 17 мм оно составляет 119 Н. Ремень разрезается, один конец устанавливается в приспособление таким образом, чтобы пятый зуб от верха разрезанного ремня попал в гнездо шкива. Нижний конец зажимается в зажиме, и разрывная машина Р-0,5 тянет за него вниз. Удельное усилие должно составлять не менее 900 Н на каждый сантиметр ширины ремня. Для ремней шириной 17 мм — 1530 Н.

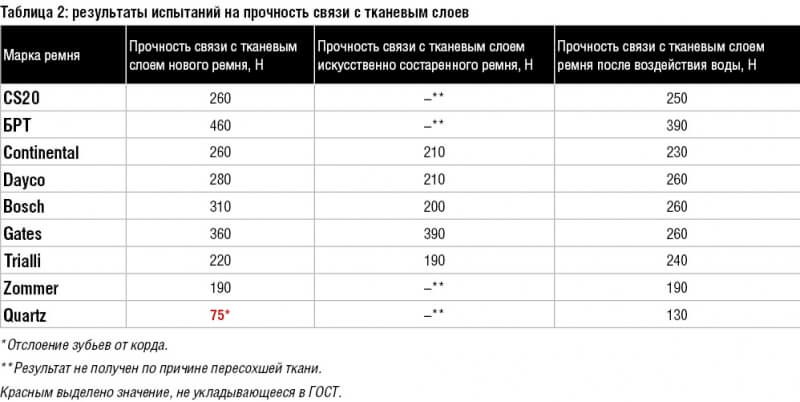

Третьим прочностным тестом проводится определение прочности связи зуба с покрывающим его тканевым кордом. Для этого разрезают ремень, отслаивают один или несколько зубов от корда, затем зажимают корд в зажим 1, а отслоенные зубья — в зажим 2, и разрывная машина со скоростью 50 мм/мин тянет зубья вниз. Удельная прочность связи должна быть не менее 90Н на каждый сантиметр ширины ремня. Таким образом, для испытуемых ремней данное усилие составляет не менее 153Н, однако для состаренных ремней это требование снижает допустимое усилие вдвое.

На данном этапе ремень Quartz с треском провалил испытания: при усилии всего лишь в 75 Н вместе с тканью от корда стали отпадать зубья — налицо некачественная вулканизация при изготовлении. У искусственно состаренных ремней CS20, «БРТ», Zommer и Quartz отслоить ткань, покрывающую зуб, невозможно: она высохла, как бумага, и рвется при малейшей попытке ее отслоить.

Искусственное старение ремней проводится путем помещения каждого вида в термокамеру с поддержанием температуры 150 °C с выдержкой 70 часов. Таково требование ISO для температуростойких ремней, к которым смело можно отнести ремни ГРМ: они работают в закрытом кожухе и постоянно нагреваются от блока двигателя. После старения мы проверили ремни на сгиб для выявления трещин. Засохли наружные слои резины ремней Quartz, «БРТ», CS20 — при попытке согнуть ремень вся поверхность сгиба покрывается многочисленными трещинами. Повторяется цикл испытаний на разрывных машинах.

Стандарт требует проверять ремни не только жарой, но и холодом. Для этого их и специальную оправку диаметром 25 мм помещают в морозильную камеру с температурой –40 оС и выдерживают не менее 5 часов. Затем ремни по очереди сгибают зубьями внутрь на оправке и осматривают на предмет появления трещин. «Пытку» холодом прошли в итоге все ремни.

Третье «климатическое» испытание — определение стойкости к воздействию воды. Для этого ремни погружают в кипящую воду и «варят» 3 часа. После этого ремни охлаждаются в течение получаса в воде с температурой 25 оС, и проводится очередной цикл испытаний на разрывных машинах.

Интересным в тесте оказалось то, что в разных условиях прочностные характеристики ремней меняются: какие-то ремни резко упрочняются после воздействия жары, какие-то — после воздействия воды. Но это легко понять. Например, повышение прочности после искусственного старения объясняется свойствами теплостойких каучуков, которые используются для изготовления ремней. При длительном нагреве происходит укрепление их внутренних связей.

Подводим промежуточные итоги

Quartz — самый дешевый ремень с самыми серьезными несоответствиями по качеству. К покупке мы его не рекомендуем ни при каком раскладе!.. Ремни СS20, «БРТ» после искусственного старения сильно дубеют, растрескивается наружный резиновый слой. Ткань, покрывающая зуб, засыхает, как и у Zommer. Ремни марок Continental, Dayco, Bosch, Gates, Trialli прошли все этапы теста без замечаний.

Но самая важная часть испытаний еще впереди! Последним и самым серьезным «противником» для ремней ГРМ станет ресурсный стенд МС-1, задачей которого является ускоренная проверка ремня на ресурс под нагрузкой. Согласно ТУ ВАЗ, ремень ГРМ должен проработать на специальном проверочном стенде, который полностью повторяет геометрию расположения всех шкивов двигателя, не менее 100 часов. Кажется, что это всего лишь около 8000 км пробега, однако стоит учитывать, что ремень на 8-клапанном двигателе ВАЗ передает распредвалу крутящий момент 5,5 Нм. На стенде вместо коленвала стоит электродвигатель мощностью 7,5 кBт, который приводит во вращение ремень с частотой вращения 3000 об/мин, а вместо распределительного вала сопротивление создает гидротормоз с постоянным тормозным моментом 44,5 Нм. Последний в 8 раз (!) перегружает ремень по сравнению со штатными нагрузками.

Помимо этого, в полости, в которой вращается ремень, поддерживается постоянная температура 90 оС. Таким образом, в довольно короткий срок можно определить примерный пробег, который выдержит ремень. При проведении испытаний мы заложим по 200 часов работы ремней на стенде. Из-за большого количества участников теста ресурсные испытания займут продолжительное время. Результаты мы опубликуем после их окончания.